Nội dung bài viết

CÁC NGUYÊN NHÂN CHÍNH LÀM GIẢM HIỆU SUẤT LÒ HƠI BIOMASS

Thách thức: Cải thiện hiệu suất của thiết bị là góp phần bảo vệ môi trường, giảm phát thải!

Là nguồn năng lượng tái tạo không phát thải ròng carbon dioxide, năng lượng sinh khối được các nước trên thế giới coi là một trong những biện pháp quan trọng để đạt được quá trình chuyển đổi năng lượng bền vững. Trong bối cảnh này, nồi hơi, là thiết bị chuyển đổi năng lượng nhiệt không thể thiếu trong quá trình phát triển nền kinh tế, đóng vai trò ngày càng quan trọng trong quá trình sản xuất.

Đặc biệt, trong nhiều chủ trương phát triển của chính phủ nhằm hạn chế sử dụng nhiên liệu hóa thạch, nồi hơi đốt nhiên liệu sinh khối có tiềm năng phát triển rất lớn trên thị trường.

Tuy nhiên, trong quá trình vận hành thực tế, hiệu suất nhiệt của nhiều nồi hơi sinh khối nhìn chung là thấp hoặc bị giảm dần theo thời gian sử dụng so với ban đầu. Cần phân tích sâu các lý do và đưa ra các đề xuất cải tiến thực tế để nâng cao mức hiệu suất nhiệt tổng thể.

Hình 1: Một số nguyên nhân làm giảm hiệu suất lò hơi.

I. Nguyên nhân

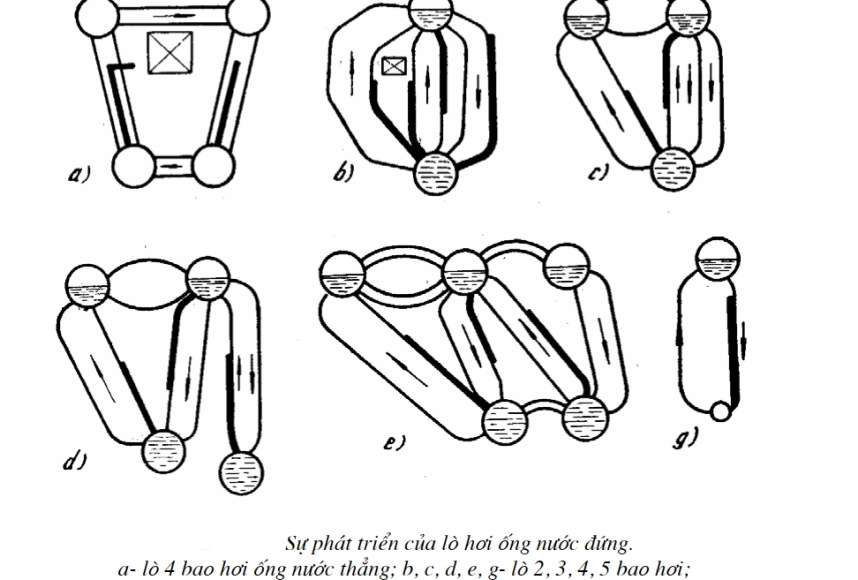

1. Kết cấu lò hơi không hợp lý hoặc hư hại theo thời gian.

Trong đường đi của khói trong lò hơi, độ kín giữa các buồng trao đổi nhiệt trên đường khói không cao (do lỗi thiết kế hoặc xuống cấp theo thời gian sử dụng), có thể dẫn đến vấn đề luồng khói nóng bị đi tắt dẫn đến khói nóng của lò không được trao đổi nhiệt với toàn bộ các đường ống trao đổi nhiệt của lò. Do đó, làm tăng tổn thất nhiệt của lò hơi và làm giảm hiệu suất nhiệt của lò hơi.

2. Lò hoạt động tải thấp trong thời gian dài.

Vận hành lò hơi tải thấp trong thời gian dài sẽ làm giảm hiệu suất nhiệt bởi một các nguyên nhân:

- Tổn thất nhiệt bề mặt bức xạ và đối lưu: Những tổn thất này xảy ra khi nhiệt được truyền từ bề mặt nồi hơi ra môi trường xung quanh. Khi vận hành ở tải thấp kéo dài, diện tích trao đổi nhiệt của lò được thiết kế diện tích đủ lớn để đảm bảo công suất và hiệu suất khi vận hành ở tải kinh tế này sẽ truyền nhiệt ra môi trường xung quanh lớn do tiết diện lớn, thất thoát nhiệt cho chính bản thân của lò lớn.

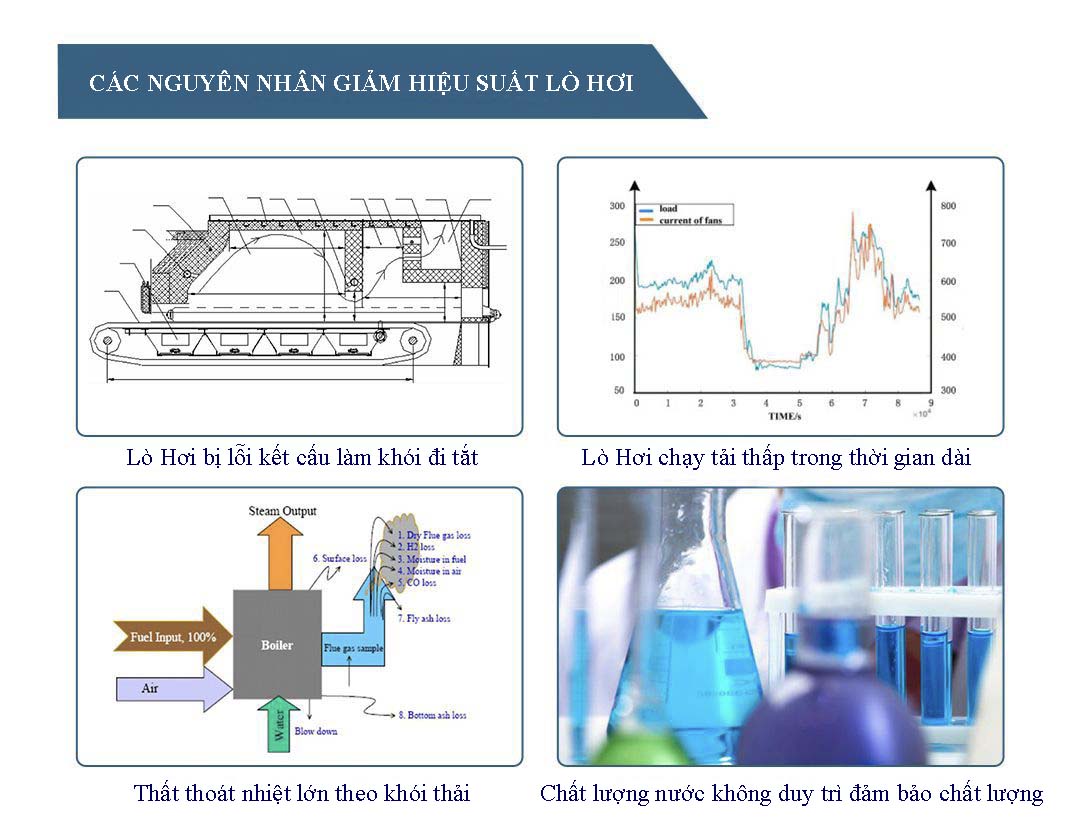

- Thất thoát nhiệt theo khói thải lớn: Khi vận hành tải thấp thời gian kéo dài, Oxy dư trong khí thải có chiều hướng tăng cao hơn so với vận hành ở tải kinh tế, điều này làm tăng thất thoát nhiệt theo khí thải khi lò vận hành ở tải thấp thời gian kéo dài.

- Thất thoát nhiệt tại buồng đốt: Khi vận hành lò hơi ở tải thấp thời gian kéo dài, nhiệt độ buồng đốt không ổn định làm tăng thất thoát hiệu suất do cháy không hết về mặt cơ học của nhiên liệu. Ngoài ra, trong điều kiện này còn có thể thất thoát do cháy không hết về mặt hóa học (phát sinh khí CO trong khí thải làm thất thoát năng lượng hữu ích) và ảnh hưởng đến chất lượng khí thải.

Nguyên nhân chính do việc chọn lò hơi có công suất quá lớn dẫn đến tải vận hành lệch khỏi phạm vi tải kinh tế (nên hoạt động từ 60% – 85% công suất thiết kế).

3. Thất thoát năng lượng theo khói thải.

Khi vận hành tải thấp thời gian dài, lượng Oxy dư có trong khí thải có chiều hướng tăng cao hơn so với vận hành ở tải kinh tế. Không khí dư là không khí không cần thiết cho quá trình đốt cháy. Nó đi vào nồi hơi cùng với nhiên liệu và mang theo nhiệt, khi lượng không khí dư tăng cao so với định mức kinh tế (tùy thuộc vào chủng loại lò hơi, 6% - 8% với lò biomass) điều này tương đương với việc năng lượng bị mang đi khỏi nồi hơi nhiều hơn.

Hình 2: So sánh hiệu suất thất thoát theo khói khi oxy dư trong khói tăng cao ở tải thấp.

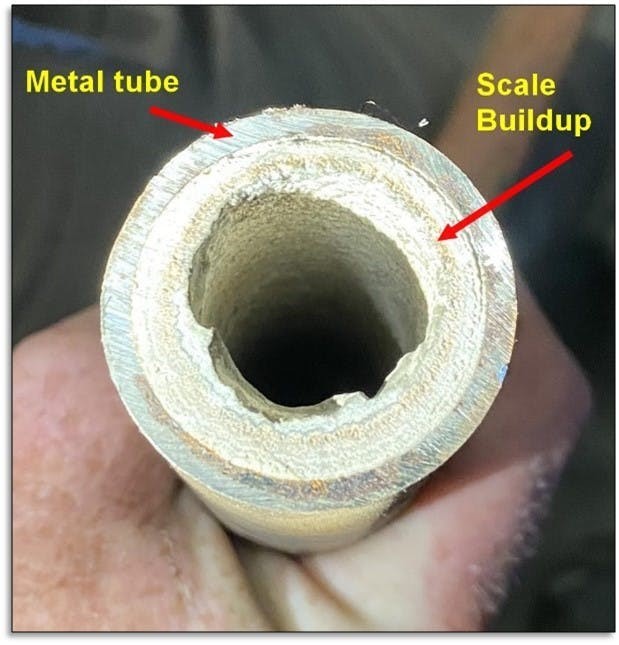

4. Giảm hiệu suất do cáu cặn bên trong.

Chất lượng nước nồi hơi không đạt yêu cầu sẽ dẫn đến việc hình thành cáu cặn bám bên trong ống theo thời gian, lớp cáu cặn sẽ làm giảm khả năng truyền nhiệt dẫn đến giảm hiệu suất nhiệt của nồi hơi. Những lý do chính bao gồm: quản lý chất lượng nước kém, thiết bị xử lý nước không phù hợp và nhân viên xử lý nước không đạt yêu cầu.

Hình 3: Cáu cặn hình thành bên trong ống trao đổi nhiệt lò hơi.

5. Giảm hiệu suất do tro xỉ bám lên bề mặt trao đổi nhiêt.

Trong quá trình lò vận hành, một lượng tro bay bị cuốn theo dòng khói. Khi đi qua các bề mặt trao đổi nhiệt tro bay bị bám lên các bề mặt trao đổi nhiệt dần theo thời gian làm giảm khả năng trao đổi nhiệt của các bề mặt trao đổi nhiệt và giảm hiệu suất của thiết bị. Nghiêm trọng hơn, tro bay trên đường đi của khói bám đến một lượng quá lớn còn có thể làm tắc nghẽn đường đi của khói, ăn mòn các bề mặt trao đổi nhiệt dẫn tới gián đoạn hoạt động của lò hơi.

Hình 4: Bề mặt các ống trao đổi nhiệt của lò hơi bị bám tắc tro bụi nghiêm trọng.

6. Hiệu suất lò hơi giảm do sử dụng nhiên liệu không đúng với thiết kế của lò hơi.

Mỗi chủng loại lò hơi khác nhau đều được thiết kế với các đặc điểm khác nhau đề phù hợp với chủng loại nhiên liệu thiết kế. Các tính chất cơ bản của nhiên liệu làm ảnh hưởng tới hiệu suất của lò hơi do không phù hợp với chủng loại bao gồm:

- Kích thước nhiên liệu.

- Độ ẩm nhiên liệu.

- Thời gian lưu cháy của nhiên liệu.

- Nhiệt trị của nhiên liệu.

Khi sử dụng nhiên liệu phù hợp với chủng loại lò hơi sẽ tối ưu được hiệu suất đốt cháy của nhiên liệu.

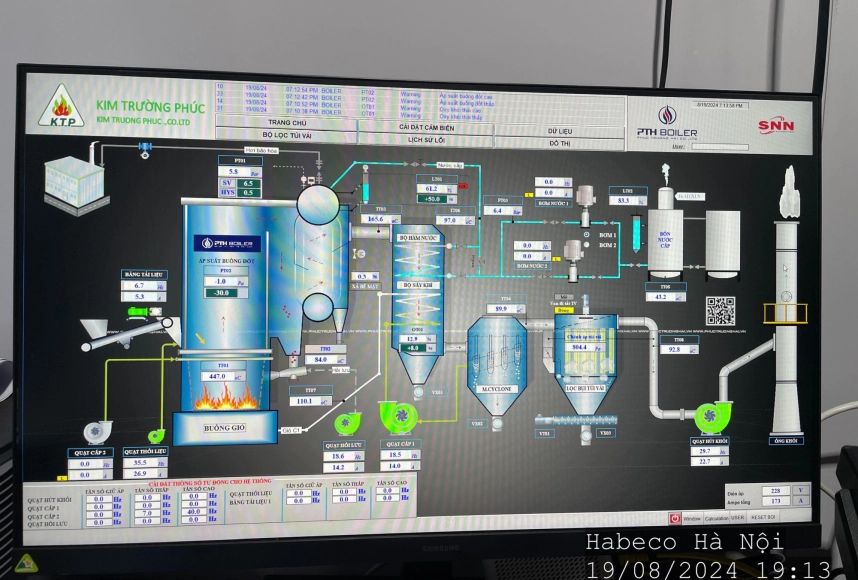

7. Hiệu suất lò hơi bị ảnh hưởng do sự điều chỉnh của người vận hành.

Dù hệ thống lò hơi trên thị trường vấn đề tự động hóa đang ngày càng hoàn thiện để hỗ trợ người vận hành được thuận tiện và dễ dàng, giảm nhân công vận hành một cách đáng kể. Tuy nhiên, một hệ thống có thể vận hành ổn định và đảm bảo hiệu suất tối ưu vai trò của người vận hành vẫn cực kỳ quan trọng và chiếm tầm quan trọng quyết định lớn trong sự hiệu quả vận hành của thiết bị.

Các yếu tố chủ quan và khách quan của người vận hành làm ảnh hưởng đến hiệu suất lò hơi cơ bản gồm các yếu tố sau:

- Chuẩn bị nguyên liệu đầu vào không phù hợp hoặc không giám sát tính ổn định nguyên liệu đầu vào.

- Bỏ qua hoặc lơ là kiểm soát chất lượng nước đầu vào, nước bên trong lò.

- Điều chỉnh hoặc cài đặt thông số vận hành cho lò chưa hợp lý.

- Không liên tục giám sát lò hơi vận hành để cài đặt và điều chỉnh một cách tối ưu nhất theo từng điều kiện vận hành.

II. Biện pháp

Để giải quyết được các vấn đề làm giảm hiệu suất của thiết bị cần phân tích đánh giá dựa trên các yếu tố đã được phân tích để tìm đúng nguyên nhân giải quyết đúng vấn đề.

Ngoài những nguyên nhân đã được phân tích, thực tế từng điều kiện vận hành còn rất nhiều yếu tố ảnh hưởng đến hiệu suất của lò hơi. Nếu đơn vị sau khi kiểm tra không đánh giá hoặc không cải thiện được vấn đề hiệu suất, hãy mời đơn vị chuyên gia có kinh nghiệm hỗ trợ đánh giá để xác định đúng vấn đề cần xử lý.

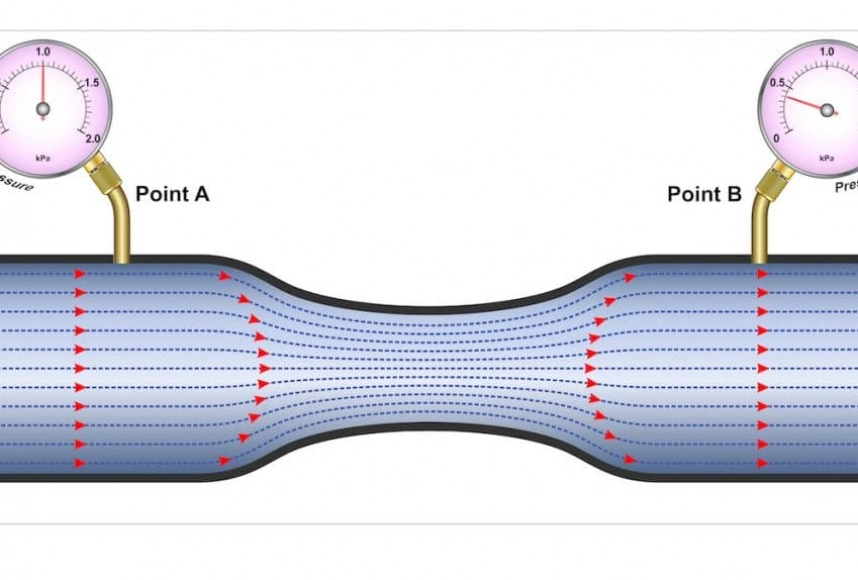

Các công cụ và điểm đo để hỗ trợ xác định hiệu suất cần sử dụng và ghi lại nhật ký liên tục trong quá trình vận hành nhằm kiểm tra hiệu suất bao gồm:

- Điểm đo nhiệt độ buồng đốt.

- Điểm đo chân không buồng đốt.

- Điểm đo nhiệt độ các vùng trên đường đi của khói, trước và sau các bộ trao đổi nhiệt.

- Điểm đo nhiệt độ khói sau cùng ra khỏi các bộ tiết kiệm nhiệt.

- Điểm đo dư lượng Oxy liên tục có trong khói thải.

- Điểm đo áp suất, lưu lượng hơi.

Lưu ý: Các điểm đo là thiết bị điện tử có thể có sai lệch trong quá trình sử dụng lâu dài, hãy lắp đặt song song và đối chiếu các thông số bất thường với đồng hồ cơ để hiệu chuẩn và phán đoán đúng tình trạng!

1. Xác định đường khói lò hơi bị rò rỉ đi tắt giữa các khoang.

- Kiểm tra nhiệt độ các vùng trên đường đi của khói, trước và sau các bộ tiết kiệm nhiệt, đối chiếu các thông số ở cùng điều kiện vận hành tại thời điểm khởi đầu sử dụng, thời điểm hiệu suất ổn định với thời điểm bất ổn định hiện hữu để so sánh và phát hiện.

- Khi có sự đi tắt của dòng khói, nhiệt độ sau một hay nhiều điểm của đường khói sẽ cao bất thường trong khi vùng nhiệt độ trước đó không thay đổi (hiện tượng này cũng có thể xảy ra khi các sự cố bám cáu cặn và tro bay trên đường khói, cần xác định các yếu tố khác để loại trừ khả năng và xác định đúng).

- Kiểm tra bên trong đường khói, các vách ngăn có dấu hiệu bị hư hại, biến dạng, quan sát màu sắc, độ mài mòn các bề mặt và độ bám tro trên bề mặt trao đổi nhiệt để phát hiện sự cố.

Khi xác định được điểm rò lọt đường khói, liên hệ đơn vị cung cấp thiết bị hoặc đơn vị có khả năng kiểm sửa khắc phục sớm nhất có thể.

2. Lò hoạt động tải thấp trong thời gian kéo dài và thất thoát năng lượng theo khói thải.

Khi lò hoạt động tải thấp (< 30 % công suất thiết kế) kéo dài. Cần chú ý điều chỉnh các thông số phù hợp để hỗ trợ lò hơi cải thiện hiệu suất như:

- Duy trì chế độ Quạt hút khói và Quạt cấp gió chính (quạt gió cấp 1) tốc độ (hoặc lượng cung cấp) là vừa đủ và giảm xuống mức thấp nhất có thể (nhưng vẫn đảm bảo duy trì chân không buồng đốt và đủ gió cấp cho quá trình cháy ổn định của buồng đốt) nhằm giảm lưu lượng khói và Oxy dư có trong khói thải để giảm thất thoát năng lượng.

- Quạt gió thứ cấp (quạt gió cấp 2) cần giảm xuống mức thấp nhất hoặc có thể dừng lại để giảm lượng Oxy dư cung cấp vào lò làm thất thoát nhiệt.

- Quạt gió phụ trợ và các quạt gió phân phối khác (quạt thổi phân tán nhiên liệu, quạt hồi lưu,…) cần giảm về mức phù hợp để giảm cung cấp Oxy dư vào buồng đốt.

- Giảm lượng Oxy dư về mức tiệm cận với lò khi chạy ổn định tải để giảm thất thoát năng lượng.

- Làm kín các điểm rò rì có thể hút gió tươi từ môi trường vào lò.

- Lựa chọn đúng công suất lò hơi để thiết bị vận hành trong giải làm việc kinh tế để luôn tối ưu hiệu suất (60% - 85% công suất thiết kế).

3. Khả năng lò bị bám cáu cặn.

Để xác định sự cố cáu cặn, các dấu hiệu nhận biết như sau:

- Dừng lò, kiểm tra bên trong balong và các đường ống trao đổi nhiệt để sự xuất hiện của cáu cặn.

- Kiểm tra nhiệt độ khói sau cùng khỏi các bộ tiết kiệm nhiệt so sánh với thời điểm hoạt động bình thường trong cùng một điều kiện tải vận hành và nhiên liệu sử dụng để kiểm tra sự khác biệt. Khi loại bỏ các yếu tố khói bị rò lọt, bám tro bay trên đường khói, khả năng cao nhất là do cáu cặn bám bên trong các đường ống trao đổi nhiệt làm giảm hiệu suất của lò hơi.

Khi xác định được lò hơi bị bám cáu cặn nghiêm trọng ảnh hưởng tới hiệu suất của lò cần nhanh chóng:

- Kiểm tra và khắc phục nhanh hệ thống xử lý nước cấp cho lò hơi đảm bảo các thông số nước cấp trong suốt quá trình hoạt động của lò.

- Ban hành quy định quản lý chất lượng nước cấp đầu vào, chế độ kiểm tra chất lượng nước trong lò và chế độ xả đáy lò phù hợp cho nhân viên vận hành và giám sát quá trình thực hiện đảm bảo các thông số nằm trong ngưỡng cho phép.

- Liên hệ đơn vị chuyên về vệ sinh cáu cặn cùng đánh giá và lên lịch trình vệ sinh tẩy rửa cáu cặn cho lò hơi.

4. Vấn đề hiệu suất do tro bay trên đường khói.

Lò hơi hiện đại ngày nay được bố trí các hệ thống thổi bụi tự động định kỳ, tuy nhiên một vài điểm bên trong ống trao đổi nhiệt của lò hơi bộ thổi bụi có thể không thể tiếp cận hoặc không thể loại bỏ hoàn toàn hoặc không được lắp đặt thiết bị thổi bụi tự động (tùy vào công suất, sự đầu tư, tính phù hợp của thiết bị đối với công suất thiết bị,…).

Kiểm tra định kỳ độ bám tro trên đường đi của khói, vệ sinh tro bụi bám trên các bề mặt ống trao đổi nhiệt trên đường khói. Kiểm tra tính hiệu quả hoạt động của các thiết bị xả tro để loại trừ tắc nghẽn tro bên trong đường khói do thiết bị xả tro không hiệu quả.

Sau khi vệ sinh sạch sẽ bên trong lò hơi và đưa lò vào hoạt động trở lại, ghi lại thông số nhiệt độ khói các vùng và khói thoát sau cùng các bộ trao đổi nhiệt, các bộ tiết kiệm nhiệt. Khi nhiệt độ khói của lò sau khi ra khỏi các bộ tiết kiệm nhiệt tăng dần sau một thời gian vận hành cần kịp thời tổ chức vệ sinh tổng quan định kỳ bên trong lò hơi để loại bỏ tro bay đảm bảo hiệu suất vận hành liên tục.

5. Sử dụng nhiên liệu đúng với thiết kế chủng loại buồng đốt.

- Nhiên liệu đã được băm nhỏ, kích thước đồng đều: Phù hợp với các lò hơi tầng sôi.

- Nhiên liệu kích thước thô lớn: Phù hợp với các lò hơi ghi tĩnh, ghi xích, ghi bậc thang, …

Hãy sử dụng nhiên liệu theo sự đề xuất của đơn vị cung cấp thiết bị.

6. Đảm bảo hiệu suất từ chính người vận hành.

- Quản lý: Người quản lý thiết bị nên định kỳ kiểm tra các thông số vận hành từ nhật ký vận hành, giám sát việc ghi chép nhật ký vận hành là đầy đủ, giám sát người vận hành thực hiện các công việc định kỳ đối với lò hơi để đảm bảo hiệu suất.

- Nâng cao: Định kỳ tổ chức các buổi đào tạo nâng cao năng lực người vận hành, khuyến khích và thi đua nhân viên vận hành tiết kiệm năng lượng.

- Truyền đạt: Trong một công ty hay một tổ chức, nhân sự có thể bị biến động thay đổi theo thời gian, hãy truyền đạt và hướng dẫn chuyên sâu cho nhân viên mới tiếp nhận vận hành nhất là các yếu tố và quy trình xử lý an toàn vận hành của lò hơi.

Bài viết liên quan

12 Oct, 2024

NHIỆT TRỊ NHIÊN LIỆU BIOMASS

12 Oct, 2024

SO SÁNH LÒ ĐỐT TẦNG SÔI VÀ LÒ ĐỐT GHI BẬC THANG

28 Oct, 2024

KIỂM SOÁT CÁC THÀNH PHẦN KHÍ THẢI LÒ HƠI

31 Oct, 2024

LÒ HƠI 1 BALONG và LÒ HƠI 2 BALONG

09 Nov, 2024

[ CÔNG CỤ ] TÍNH TOÁN TỔN THẤT ÁP SUẤT QUA ĐƯỜNG ỐNG DẪN HƠI

13 Nov, 2024